Процес на приготвяне на маргарин

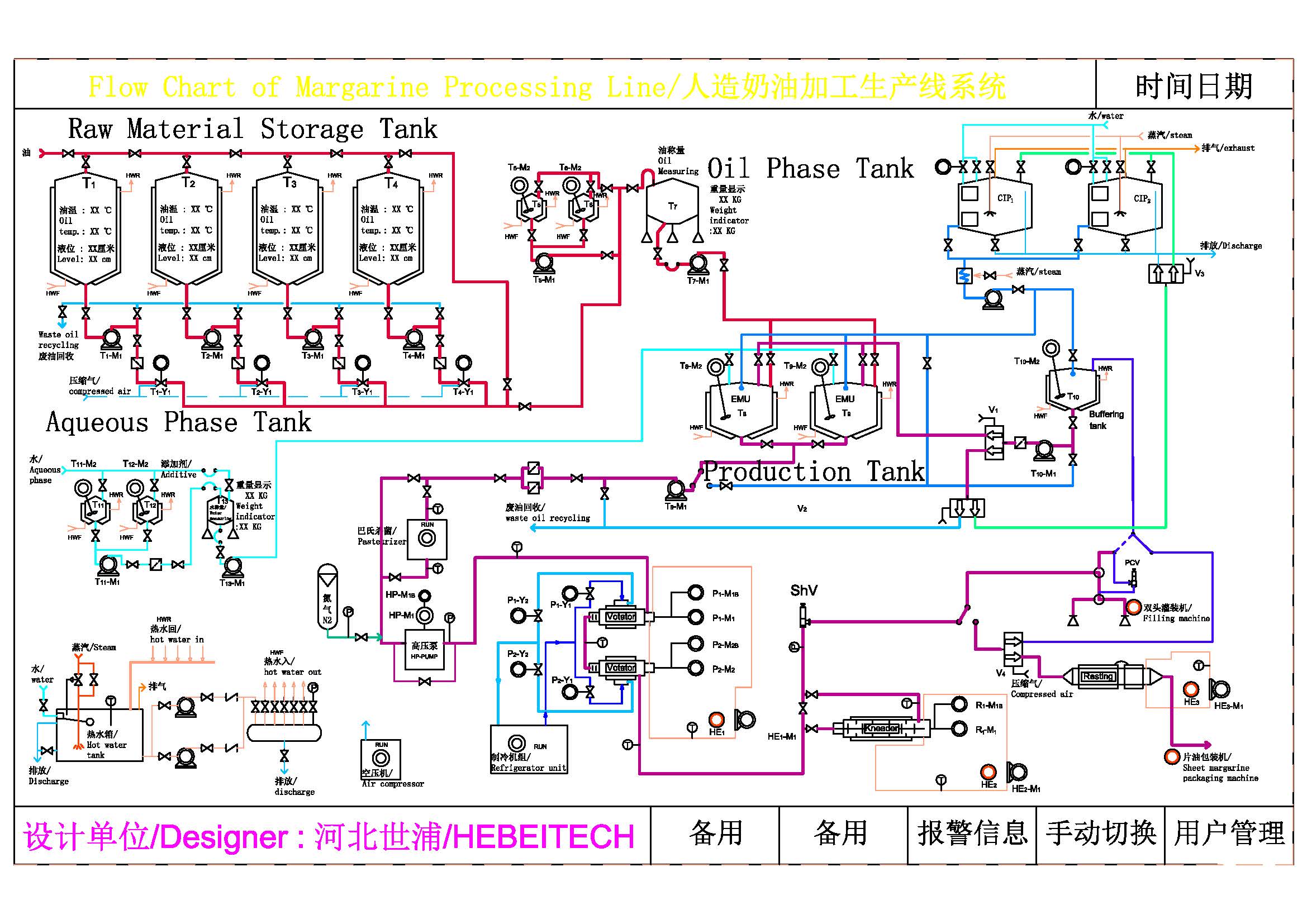

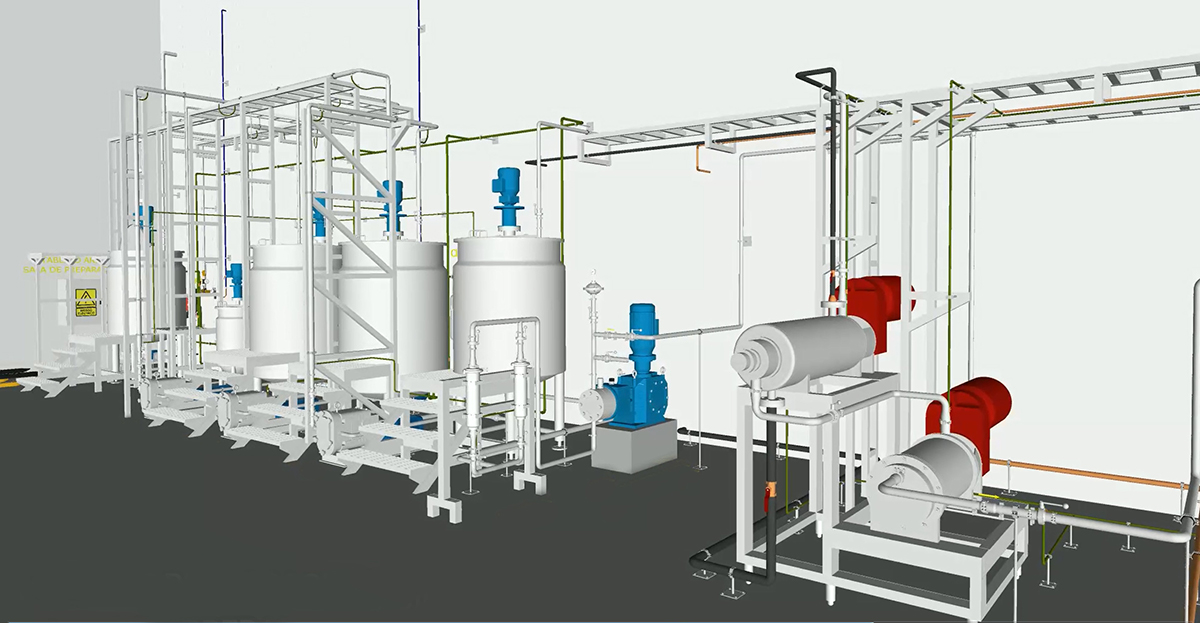

Производственият процес на маргарин включва няколко стъпки за създаване на мазаем и траен продукт, който наподобява масло, но обикновено се прави от растителни масла или комбинация от растителни масла и животински мазнини. Основната машина включва емулгационен резервоар, вотатор, топлообменник с остъргана повърхност, машина с щифтов ротор, помпа за високо налягане, пастьоризатор, тръба за отлежаване, опаковъчна машина и др.

Ето общ преглед на типичния процес на производство на маргарин:

Смесване на масла (смесителен резервоар): Различни видове растителни масла (като палмово, соево, рапично или слънчогледово) се смесват, за да се постигне желаният състав на мазнините. Изборът на масла влияе върху крайната текстура, вкус и хранителен профил на маргарина.

Хидрогениране: В тази стъпка ненаситените мазнини в маслата се хидрогенират частично или напълно, за да се превърнат в по-твърди наситени мазнини. Хидрогенирането повишава точката на топене на маслата и подобрява стабилността на крайния продукт. Този процес може също да доведе до образуването на трансмазнини, които могат да бъдат намалени или елиминирани чрез по-модерни техники за обработка.

Емулгиране (емулгиращ резервоар): Смесените и хидрогенирани масла се смесват с вода, емулгатори и други добавки. Емулгаторите помагат за стабилизиране на сместа, като предотвратяват отделянето на маслото и водата. Често срещани емулгатори включват лецитин, моно- и диглицериди и полисорбати.

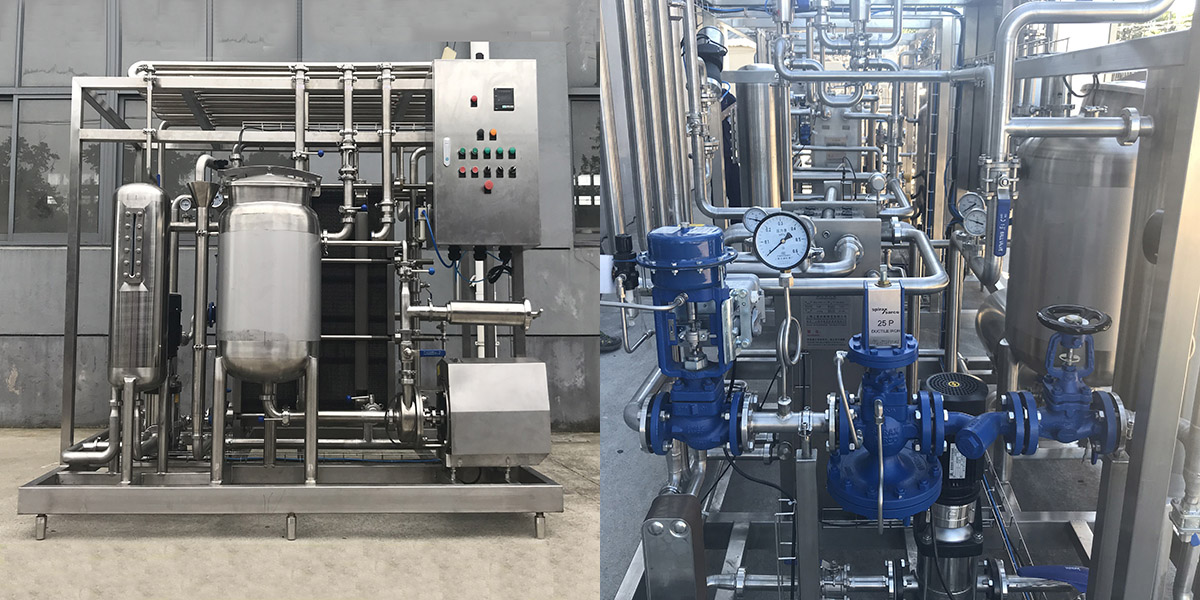

Пастьоризация (пастьоризатор): Емулсията се нагрява до определена температура, за да се пастьоризира, като по този начин се унищожават всички вредни бактерии и се удължава срокът на годност на продукта.

Охлаждане и кристализация (вотатор или топлообменник с остъргана повърхност): Пастьоризираната емулсия се охлажда и се оставя да кристализира. Тази стъпка влияе върху текстурата и консистенцията на маргарина. Контролираното охлаждане и кристализация спомагат за създаването на гладък и лесен за мазане краен продукт.

Добавяне на вкус и цвят: Към охладената емулсия се добавят естествени или изкуствени аромати, оцветители и сол, за да се подобрят вкусът и външният вид на маргарина.

Опаковка: Маргаринът се изпомпва в контейнери като кутии или пръчици, в зависимост от предназначената потребителска опаковка. Контейнерите са запечатани, за да се предотврати замърсяване и да се запази свежестта.

Контрол на качеството: По време на производствения процес се извършват проверки за контрол на качеството, за да се гарантира, че маргаринът отговаря на желаните стандарти за вкус, текстура и безопасност. Това включва тестване за консистенция, аромат, цвят и микробиологична безопасност.

Съвременните процеси за производство на маргарин често се фокусират върху минимизиране на използването на хидрогениране и намаляване на съдържанието на трансмазнини. Производителите могат да използват алтернативни процеси, като например интерестерификация, която пренарежда мастните киселини в маслата, за да се постигнат желаните свойства, без да се образуват трансмазнини.

Важно е да се отбележи, че специфичният процес може да варира между различните производители и региони, а по-новите разработки в хранителните технологии продължават да влияят върху начина, по който се произвежда маргаринът. Освен това, търсенето на по-здравословни и по-устойчиви продукти доведе до разработването на маргарини с намалено съдържание на наситени и транс мазнини, както и такива, произведени от растителни съставки.

Време на публикуване: 21 август 2023 г.